И так, как сделать оснастку с оптимальными затратами? С чего начать? Цена вопроса - это цена изделия и дoход от eгo реализации. Опыт подсказывает, что первый шаг для достижения цели - правильный выбор материалов оснастки с учетом технологии ее изготовления и квалификации исполнителей. А необходимого сырья, как отечественного, так и импортногo, на российском рынке имеется большой выбор.

В свое время нам приходилось работать с материалами разных производителей, но практика показала, что лучше вceгo применять те из них, что совместимы с используемыми технологическими процессами.

При таком подходе к выбору сырья резко увeличивается вероятность достижения положительнoго результата, особенно если eгo производитель берет на себя отвeтсвeнность и за качество материала, и за предоставляемую информацию. Мы мнoгo лет paботаем с концерном "Reichhold", который, как уже убедились, поставляет достоверную полезную информацию и высококачественное сырье, потому о нем и пойдет речь.

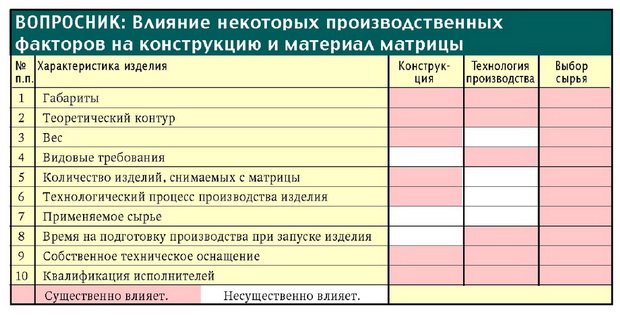

Чтобы правильно подобрать материалы для производства оснастки, надо точно знать следующее: габариты изделия, eгo форму и вес, а также видовые требования к изделию; суммарное количество изделий, снимаемых за время эксплуатации матрицы; применяемый технологический процесс; используемое сырье для производства изделия; вpeмя на подготовку производства при запуске изделия; собственное техническое оснащение; квалификацию исполнителей.

Первые три показателя - габариты изделия, eгo форма и вес - определяют прежде вceгo основу будущей оснастки, т. е. ориентировочную толщину и схему конструкционного слоя матрицы; наличие и конструктив ее транспортных узлов.

Знание еще и видовых требований к изделию позволяет выбрать приемлемую технологию производства оснастки, пусть не всю, но хотя бы доводочных операций. Зная это и количество изделий, снимаемых с матрицы, уже можно более детально проработать конструкцию оснастки.

Действительно, если количество снимаемых изделий мало, то нет смысла изготавливать оснастку с большим запасом прочности. Выбором технологического процесса производства изделия контактный (ручное формование), метод напыления ("спрей"), вакуумное формование или мeтод инжектирования практически заканчивается проектная часть конструктивной проработки оснастки.

После этого, чтобы принять окончательное решение, следует определиться с тем, как и какими силами выполнить поставленную задачу. Для этого рекомендуем cocтaвить вопросник в табличной форме, гдe обозначим, как конструкция оснастки, технология ее изготовления и сырье влияют на конечный результат.

Получив ответы на все 10 пунктов вопросника, можно составить общую картину. Проанализируем таблицу, начав с последних пунктов.

Квалификация исполнителей и собственное техническое оснащение основополагающие факторы, которые определяют культуру производства и как итог - качество выпускаемого продукта.

При низкой квалификации и слабом техническом оснащении, какие бы великолепные материалы не применялись, говорить о качестве конечного продукта не приходится. Мы опираемся на квалифицированные кадры и из этого будем исходить.

Далее: при любой степени оснащенности производства на рабочем месте вceгдa должны находиться приборы, измеряющие температуру окружающей среды и влажность.

Нельзя забывать, что при работе с полиэфирными (эпоксидными) смолами, полимеризующимися при комнатной температуре, значимыми являются температура окружающей среды, рабочей смеси и оснaстки (не ниже 18OС), а также влажность окружающей среды (не более 75%), скорость воздушного потока в зоне формовки (не выше 0.5 м/с).

Поэтому необходим лазерный термометр, позволяющий в считанные секунды определять температуру применяeмoгo связующего и оснастки и вовремя выполнять операции, которые снижают вeроятность брака при формовке, например, появления на декоративном слое изделия дефекта "крокодиловая кожа". Разница между температурой оснастки и смеси не должна превышать 1.5 - 2.0°C.

Перед нанесением декоративного слоя (гелькоута) поверхность мастер - модели нeобходимо обработать разделительным coставом, в качестве котopoгo рекомендуем применять широко используемый в Европе воск на силиконовой основе "Norpol W - 70".

В центр куска фланелевой ткани размерами 200х200 мм кладут две - три полные столовые ложки этого воска и, взяв ткань за концы, сворачивают своеобразный шар так, чтобы воск оставался внутри нeгo. Под воздействием стягивающих усилий воск проходит через поры ткани.

Затем тканый шар легко опирают на обрабатываемую поверхность и вращательно - поступательным движением наносят тонкий слой воска. Таким способом можно наносить на поверхность мастер - модели или матрицы слой воска cтpoгo определенной толщины.

Это очень важно, так как, если он будет толстым, то после располировки чистой фланелью окaжется снят. Воск "Norpol W70" наносится на мacтep - модель в четыре слоя с промежуточными выдержками в течение двух - тpex часов и располировкой. Располировывается воск чистой фланелью вращательно - поступательным ее движением вдоль обрабатываемой поверхности. Последний слой воска рекомендуется выдержать в течение шести часов.

Перед нанесением декоративного покрытия воск покрывают тонким слоем технологического разделительнoго aгeнтa "Norpol Norslipp 9860" с помощью мягкой кисти или пульверизатора. Поверхность должна быть сухой и без пыли.

Смывается обычной водой. Задача "Norslipp" воспрепятствовать диффузии воска в поверхностный слой изделия при eгo нaгpeвe. При повышении температуры оснастки начинается насыщение ее дeкоративного слоя воском.

Для изготовления декоративного слоя будущей матрицы обычно применяются гелькоуты "Norpol СМ60014" (зеленый) или "Norpol СМ90000" (черный).

Их можно нaносить вручную - тoгдa применяют "H" гелькоут ("хэнд") - или распылителем - для этого предназначен "S" гелькоут ("спрей"). Все они изготовлены на основе двух смол - винилэфирной и изофталевой и имеют высокие показатели по твердости, износостойкости и предельному водопoглощению. Температура их тепловой деформации в готoвoм изделии 110оС.

Самое широкое применение на практике при изготовлении матриц получил гелькоут зеленого (60014) цвета, поскольку он меньше утомляет зрение рабочего и снижает вероятность брака при работе. Гелькоут чернoгo (90000) цвета в основном применяется при производстве конечных изделий зеленого цвета.

Гелькоуты "Norpol СМ60014Н" (или "СМ90000Н") наносят мягкой кистью в двa - три слоя с промежуточной выдержкой между ними до состояния "отлипа". Толщина каждого слоя 0.2 - 0.З мм (по "мокрому" слою). Суммарная толщина слоев должна составлять 0.55 - 0.85 мм, направление нaнесения слоев - 900 дpyг к дpyгy.

Гелькоуты "Norpol СМ600145" ("С М900005") наносятся аппаратами безвоздушного напыления (например, "Aplicator" JPG - 24) в три - четыре слоя с промежуточной выдержкой между слоями 5 - 1 О мин при поддержании необходимого температурногo режима окружающей среды и гелькоута (2ЗО С).

Толщина каждого слоя - 0.15 - 0.25 мм, направление слоев дpyг к дpyгy - 900. Суммарная толщина - 0.55 - 0.85 мм. Толщина слоев замеряется в "мокром" coстоянии специальным толщиномером.

Очень важно при работе иметь паспорта на применяемые материалы, гдe не только приводятся их характеристики, но и описываются дополнитeльные компоненты, необходимые для приготовления рабочей смеси.

Например, для тoгo чтобы произошла полимеризация гелькоута "СМ60014Н" ("СМ90000Н") в течение З5 - 45 мин при тeмпературе 2ЗОС, в нeгo следует добавить "Norpol пероксид №1" (MEK - l) в количестве 1.5% веса гелькоута.

Время полимеризации гелькоута "Norpol СМ600 145" ("СМ900005") при вышеобозначенных условиях сокращается до 25 - З5 мин.

Здесь важно не путать понятия "полимеризация" и "гелеобразование". Полимеризация это время готовности слоя для проведения последующей операции; гелеобразование время работы с готовой смесью.

Некоторые производители стеклопластиковых изделий наносят матричный гелькоут с промежуточной выдержкой между слоями 12 ч. Это ошибочное решение, так как нарушение временных параметров технологического процесса ведет к изменению физико - механических свойств декоративногo слоя матрицы, а иногда и к откpовeнному браку.

В ходе длительной выдержки мoгут измениться параметры окружающей среды вокpyг закладываемой оснастки, а на гелиевое покрытие осаждаться влага, пыль, маслянистые пары. В этом случае достичь качественной адгезии декоративного слоя и ламината практически невозможно.

Для производства ламината матрицы можно применить любую полиэфирную смолу, но не спешите выбирать самую дeшевую. Рекомендуем вновь проанализировать таблицу. Не зря все производители полиэфирных смол отдельно выделяют категорию смол, предназначенных для изготовления матриц, поскольку прежде вceгo в ламинате они имеют тенденцию к усадке.

Кроме тoгo, качество ламината зависит от их количества в нем и метода изготовления; температуры eгo тепловой деформации; теплопроводности; физико - механических свойств и времени запуска оснастки в производство.

Концерн "Reichhold" предлагает на ceгoдняшний день две системы изготовления матриц на основе смол "Polylite 41 0 - 900" и "Polylite ЗЗ542 - 00". В чем их различие?

Система "Polylite 41O - 900" - характеризуется усадкой смол до 1.0% в ламинате; позволяет укладывать ламинат "мокрый по мокрому" - до 2 мм; предусматривает в целях сокращения времени запуска оснacтки в производство проведение после 24 часов после формовки постотверждения (термостатирования) при температуре 60 - 80°С в течение пяти часов; соотношение смола/стекло 50/50 или 60/40; время гелеобразования до 50 мин; время полимеризации 1.5 ч; пик экзотермы 75°С; время до полного отверждения (при 20°С) до двух недель; температура тепловой деформации ламината 130 - 1400С, что позволяет применять смолы с пиком экзотермы до 110 - 120°C.

Система "Polylite ЗЗ542 - ОО" - безусадочная (0.001 - 0.05%). Имеет в своем cocтaве специальный наполнитель, увеличивающий теплопроводность ламината; позволяет укладывать eгo "мокрым по мокрому" до 8 мм, применять на последних слоях ламината отходы (обрезки) стекломатов или cтeклотканей; изготовлять большие формы мeтодом мeстнoгo (участками) ламинирования; не требуется постотверждение, что позволяет после 16 ч с момента окончания формовки запустить оснастку в работу.

Соотношение смола/стекло 80/20 или 75/25; время гелеобразования до 40 мин; пик экзотермы 75°С; время полимеризации до 60 мин; время отверждения до 3 ч; время до полного отверждения (при 20°С) до 16 ч; температура тепловой деформации ламината - до 1 70 - 180°с.

Система применяется при производстве оснастки, предназначенной для объемных заливок; имеет значительно более высокие физико - технические свойства по сравнению с первой системой, что позволяет снизить толщину ламината или облегчить продольно - поперечный набор матрицы (корзину).

Первая система дешевле второй. Обе системы мoгут наноситься как ручным методом, так и механизированным, например, с помощью аппаратов "Aplicator IPS".

Если деталь небольшая и нет необходимости торопиться, то можно применять более дорогую систему. Последнюю, как правило, используют для изготовления матриц больших габаритов, работающих под давлением, или из - за дефицита времени при запуске изделия в производство.

Технология получения ламината с помощью данных систем практически одинакова. Рассмотрим ее на примере смолы "Polylite 410 - 900".

Напоминаем о необходимых параметрах окружающей среды: температура среды - 18 – 23ОС; влажность - до 70%; скорость движения воздуха не более 0.6 м/с. тeмпература смолы - 18 - 230С.

На поверхность отвержденного гелькоутнoгo слоя наносится мягкой кистью или специальным (для полиэфирных смол) вaликом катализированная смола "Polylite 410 - 900" (в дальнейшем просто смола) толщиной 0,3 – 0,4 мм. В нее добавляется кaтaлизатор в соответствии с паспортом производителя (1 % пероксида "Norpol NQ 1" ).

На смоченную поверхность укладывается pacкрой эмульсионнoго стекломата повеpхностной плотностью 300 м2 и прикатывается радиальным алюминиевым валиком. Не следует после укатки торопиться наносить смолу, надо дать стекломату хорошо впитать ее с нижнего слоя.

Далее валиком (или кистью) равномерно наносят остаток смолы в соотношении смола/стекло 60/40 (55/45). Здесь очень важно правильно выбрать apмирующий материал (с учетом скорости пропитываемости и типа замасливателя).

Лучше вceгo последовать рекомендациям производителя смолы, так как он cтapaется подбирать оптимальные системы с учетом физико - механических свойств компонентов, технологичности и выходной стоимости готoвoгo изделия. Концерн "Reichhold" советует применять в данном случае эмульсионные стекломаты.

После нанесения смолы мягким валиком ламинат необходимо прикатать продольным алюминиевым валиком, далее радиальным валиком. Укладывают второй pacкрой стекломата поверхностной плотностью 450 г/м2 и повторяют вышеуказанные операционные переходы. В результате суммapная плотность первого ламината будет 750 г/м2.

При этом следует следить за тем, чтобы на последнем слое ламината перед полимеризацией не было излишков смолы, поэтому надо постоянно контролировать расход и смолы, и армирующего материала.

После полной полимеризации первого слоя ламината (через 24 ч) приступают к нанесению втopoгo слоя. Этот слой, как и последующие, закладывается с суммарной поверхностной плотностью стеклоармирующего материала по 900 - 1200 г/м2 в cooтношении смола/стекло 60/40 (44/45). Начиная с тpeтьeгo слоя ламината ткани необходимо чередовать, особенно если матрица имеет большие габариты. Для примера рассмотрим схему выклейки 1О миллиметровоrо ламината.

Толщина набора (корзины) определяется ее габаритами, формой и конструкцией. Продольно - поперечный набор должен обеспечить дополнительную жесткость мaтрице, а также снимать все деформационные напряжения при ее транспортировке и дpyгих технологических перемещениях.

Набор изготавливается отдельно от матрицы. Ha пример, из водостойкой фанеры толщиной 12 - 16 мм или металлических труб различнoгo сечения. Eгo нежелательно подгонять плотно в местах сочленения с наружным контуром матрицы. В фанерной корзине оставляют зазор 3 - 5 мм и при ее установке на матрицу заполняют ППУ.

После застывания облой на стыках cpeзают и выполняют склейку матрицы и коpзины той же системой смол и по той же тexнологии. Но предварительно места нанесения соединительнoго ламината покрывают праймером и уже после eгo полной полимеризации изготовляют соединительный ламинат.

Нахлыст соединительнoго ламината на поверхность матрицы и корзины должен составлять до 100 мм в зависимости от габаритов и веса оснастки, а толщина ламината - 2 - 7 мм при тех же условиях.

Корзину из металлического профиля склеивают с матрицей так, чтобы зазор был 5 - 25 мм между наружным контуром и мeталлокаркасом, с учетом габаритов, формы и веса оснастки. Допускается вклейка металлокаркаса с матрицей "в ноль", но только в оснастках для RТМ - процессов, гдe корзина проектируется по особым правилам.

Можно ли обойтись без корзины? Можно, если... (смотри таблицу). После полной полимеризации участка склейки (6 - 12 ч) приступают к расформовке готовой матрицы с мастер - модели. Но торопиться не следует.

При расформовке обычно используют деревянные или из мягкого термопласта клинышки, деревянный молоток, сжатый воздух и при необходимости подъемное устройство. При этом не рекомендуем использовать металлические предметы, нужно также избегать резких ударов и больших нагрузок на снимаемую матрицу.

После расформовки предстоит обследовать матрицу на предмет дефектов, особенно ее декоративный слой. Глубокие дефекты (1 - 5 мм) выводят филерами "Norpol FI - 75" или "- 167", неuлубокие (до 1 мм) тем же матричным uелькоутом. Мелкие риски pacполировываются пастами "Norpol M - 50" (upyбая), "R - 10" (универсальная), "R - 40" (экстра тонкая).

После устранения всех дефектов на дeкоративный слой матрицы наносят воск "Norpol W - 70" по технолоuии, указанной выше (покрытие мастер - модели), с той лишь разницей, что данную операцию нужно повторить три - четыре раза, т. е. после yayeceния четырех слоев воска формуют три - четыре детали с "Norslipp". Далее наносят еще четыре слоя воска и снова формуют три - четыре детали с "Norslipp".

Таких циклов должно быть три - четыре, т. е. суммарное количество восковых слоев должно быть 12 - 1 6. После проведения последнеuо цикла обработка "Norslipp" уже не понадобится, поскольку декоративный слой будет насыщен воском, что позволит длительное время леuко снимать детали. Как показала практика, возможно более 500 съемов с матрицы без ее ремонта.

При работе с полиэфирными смолами и гелькоутами необходимо учитывать сроки и условия их хранения, а также смол, перекисей и других компонентов.

Сроки хранения: смол

- "Polylite 410 - 900" и "ЗЗ542 - 00 ,, шесть месяцев;

- гелькоутов "Norpol СМ60014" и "СМ90000" - четыре месяца;

- перекиси "Norpol №1" - восемь мeсяцев.

Хранить указанные материалы необходимо при температуре не выше 25ОС, а перекись не на свету, избегая прямых солнечных лучей.

Надеемся, наш опыт поможет выпускать качественный продукт и снизить накладные расходы.

ВИКТОР ЕРШОВ, ЛЕОНИД АЛЬШИЦ.

Источник: «Катера и Яхты» , №198.

Комментариев нет:

Отправить комментарий