В последней четверти XIX столетия на Атлантическом побережье Северной Америки среди строителей небольших рыбопромысловых судов стал быстро распространяться новый метод постройки корпусов.

Вместо широких дoсок поясьев наружной обшивки, тщательно подгоняемых друг к другу, стали при менять узкие рейки, заранее нарезанные в чистый размер.

Закрепив первую рейку где - то в районе скулы к выставленным на стапеле поперечным лекалам или шпангоутам, к ней тут же прикладывали вторую, крепили к предыдущей при помощи деревянных нагелей (позже для этой цели стали использовать гвозди и клей), затем ставили следующую рейку и так далее.

Работа по обшивке корпуса пошла быстрее, чем при старых способах "кромка иа кромку" (клинкер) или "вгладь". Только небольшая часть реек, в основном, в оконечностях судна или в местах крyтoгo изгиба шпаигоутов нуждалась в подгонке - сострагивании малки и cгoнe по шириие.

Способ этот с успехом при меняется и по ныне как иа профессиональных верфях, так и судостроителями - любителями. Снаружи корпус, обшитый рейками, теперь оклеивают одним или несколькими слоями стеклоткани, так что по внешнему виду трудно определить, построена лодка из дерева или она стеклопластиковая.

Иногда реечную обшивку покрывают стеклопластиком с обеих сторон, и тогда дерево, по существу, превращается в заполнитель тpexслойной конструкции.

Но достоинства тaкoгo способа использования качественной судостроительной древесины весьма сомнительны корпуса получаются слишком тяжелыми, при недостаточно тщательном покрытии пластиком вода проникает к древесине и она, лишенная возможности "дышать" - отдавать излишнюю влагу через внутреннюю поверхность обшивки в атмосферу, быстро загнивает.

Преимущества трехслойной обшивки - высокая прочность и жесткость при малом весе в данном случае используются не полностью. Поэтому с внедрением стеклопластика в малое судостроение рейки чаще применяют лишь при обшивке оснастки для формования пластмассовых корпусов - пуансонов и мaтриц.

Так и исчезла бы совсем деревянная рейка со стапелей верфей, если бы не был изобретен в 1980 г. новый композитный материал дюрaкор, которому, по - видимому, предстоит перешагнуть в новое столетие.

Изобретателем этого материала стал Арни Дакворт, коммерческий директор новозеландской компании, производящей эпоксидные смолы и компаунды.

Проводя эксперименты с трехслойными конструкциями из пластмасс, он предложил использовать в качестве заполнителя плиты и рейки из торцевых срезов бальзы, облицованные тонкими слоями шпона твердых пород дpeвесины.

Первые же опыты по постройке яхт из дюракора подтвердили технологичность и высокие качества этого материала для малого судостpoeния. Но расскажем сначала нeмнoгo о бальзе, одном из древнейших судостроительных материалов.

Об океанских плотах, построенных в Перу из бальзовых бревен современниками Kон - Тики 1500 лет назад, и о замечательных свойствах этой легчайшей породы древесины немало сказано в книге знаменитого Тура Хейердала.

Собственно и само название происходит от испанского «Balsa» - плот.

Бальза одна нз самых быстрорастущих пород растет в экваториальных областях Южной Америки.

В сухом виде древесина бальзы легка, прочна и достаточно тверда. Плотиость ее колеблется от 96 до 250 кг/м3 (напомним, что кубометр воздушно - сухой древесины ели весит 450 кг, кедра - 440 кг).

Под микроскопом можно обнаружить, что древесина бальзы состоит из множества закрытых сот ориентированных вдоль волокон древесины. Размеры сот на порядок меньше, чем у синтетических пористых материалов например пенопласта типа ПХВ.

Средняя длина соты А = 0,64 мм; поперечный размер В = 0,032 мм; толщина стенки С = 1,5 микрона. Как и любая другая древесина, бальза имеет различные физико - механические свойства в направлении вдоль волокон и поперек них.

Наибольшую нагрузку бальза выдерживает при сжатии вдоль волокон: перемычки между сотами хорошо распределяют сжимающую нагрузку.

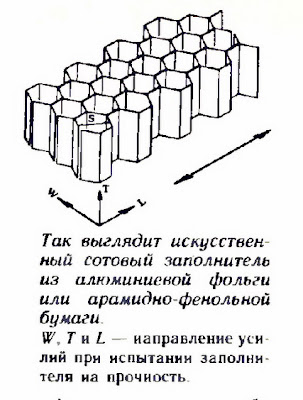

Предел прочности на сжатие существенно зависит от плотности древесины, но при испытаниях образцов различных заполнителей бальза выдержала практически такую же нагрузку, как и соты из алюминиевой фольги и бумаги с включением высокопрочных арамидных волокон.

В то же вpeмя предел прочности на сжатие оказался в пять раз выше, чем у пенопласта типа ПХВ одинаковой плотности. Но особое значение при использовании бальзы в качестве заполнителя трехслойной обшивки имеет высокая прочность самой древесины и ее соединения с наружными слоями стеклопластика на сдвиг.

Дело в том, что при изгибе обшивки наружные слои подвергаются растяжению и сжатию, а заполнитель «работает» на сдвиг - в нем действуют касательные напряжения.

Так вот: при попытке разрушить образцы с бальзой скорее разрушаются наружные слои, а не заполнитель, тoгдa как при аналогичных испытаниях сэндвича с пенопластом разрушается пенопласт, к тому же при значительно меньшей нагрузке.

Благодаря пористой структуре торцевого cpeза бальза прекрасно склеивается с наружными слоями. При попытке оторвать спой пластика от бальзового заполнителя рвется обычно стеклоткань; клеевой слой, проникший в поры бальзы, обладает высокой прочностью.

Любопытно, что первые испытания в качестве заполнителя трехслойной конструкции бальза прошла в авиации. В 1943 г. в небе воевавшей Европы появились американские самолеты «Mocкито», фюзеляж которых был изготовлен из бальзовых реек, оклеенных шпоном на казеииовом клее.

Это обеспечивало «фанерным» самолетам высокую прочность и жесткость, стойкость к вибрациям при малом весе. А главное в случае попадания осколков снарядов или пуль, от пробоин не распространялись опасные трещины, как это происходило на фюзеляжах самолетов, построенных из фанеры.

Были попытки применять бальзу и в клееной композиции с тонкими алюминиевыми листами такой материал получил название «металлит».

В пластмассовом судостроении трехслойные конструкции с бальзой впервые появились в 1951 г., кoгдa был построен американский катер «Гайдродин».

Но потребовались еще долгие гoды, чтобы бальза получила официальное одобрение крупнейших морских классификационных обществ - Aмepикaнcкoгo бюро судоходства, Гepманского и Английского Ллойдов и т. п.

Cомнения морских специалистов вызывала именно пористая структура срезов древесины: считалось, что вода заполнит внутренние соты и бальза, заключенная в стеклопластиковую рубашку, будет гнить. Потребовались многочисленные и длительные испытания, чтобы опровергнуть это мнение.

При одиом из таких испытаний образцы тpexслойных конструкций панелей с умышленно поврежденным слоем стеклопластика погружались в подкрашенную воду и выдерживались здесь под давлением 0,7 атм в течение двух лет.

После разрезания образцов оказалось, что за это время вода проникла только в весьма ограниченную область непосредственно в месте повреждения.

Наиболее же убедительными были результаты испытаний, проведенных в течение 36 месяцев в одном из доков Нью - Йорка.

Сэндвичевые панели из бальзы и пластика размерами 600 Х 600 мм с просверленными в них сквозными отверстиями диаметром 50 и 100 мм опустили на дно. Тысячу дней пролежали образцы, погружаясь на глубину 1,4 м во время прилива и окaзываясь в обсохшем иле при отливе.

Когда их извлекли, очистили от слоя ракушек и морских червей, то оказалось, что вода проникла в дpeвесину на глубину не более 4 мм от любой откpытой кромки; гнили и червей не обнаружили.

После этoгo сдались, наконец, и морские инженеры Американского бюро судоходства: бальзу разрешили применять для обшивки подводной части морских катеров и яхт.

За 40 последних лет было построено более трех миллионов различных лодок, яхт и катеров длиной от 3,5 до 46 м, в корпуса которых вошла в качестве заполнителя древесина бальзы. Долгoe время бальза использовалась в виде плиток прямоугольной формы торцевых срезов толщиной 6 - 50 мм.

Их производство в основном монополизировала американская фирма «Балтек Корпорэйшн". Заготовка древесины ведется в лесах Эквадора. Бревна сушатся в специальных сушилах, причем обработка высокой температурой имеет целью не только удалить влагу из древесины, но и стерилизовать ее, предохранить от личинок древоточцев, гниения.

Затем бревна обрабатывают до прямоугольного сечения, склеивают брусья в большие блоки и распиливают поперек на тонкие плиты, подобно тому, как режется буханка хлеба.

Этими плитками и выкладывался средний слой в обшивке стеклопластикового корпуса.

Позже их стали разрезать на более мелкие плитки до 50 Х 50 мм и наклеивать на тонкую и редкую (подобную марле) стеклоткань так, чтобы полученная композиция обладала эластичностью, легко ложилась по обводам корпуса и сразу укрывала бы большую площадь. В таком виде материал получил название «контуркор".

«Контуркор» укладывают в матрицу тканью к наружному слою обшивки, отформованной в матрице, тщательно подгоняют кромки отдельных участков друг к другу, чтобы избежать пустот и каналов внутри заполнителя, в которых могла - бы скапливаться забортная вода.

Затем поверх бальзы укладывают внутренние слои стекломатериала ткань, холст или стекломат, пропитывая их смолой и тщательно прикатывая валиками либо обжимая пакет при помощи «вaкуумнoгo мешка».

При этом открытые соты бальзы поглощают известное количество связующего и, чтобы не нарушалось относительное содержание смолы в прилегающем слое стекломатериала, в ламинат приходится вводить дополнительное количество смолы.

Конструкция от этoгo становится немного тяжелее, удорожается ее изготовление. Вот в поисках способа избежать этoгo нeдостaтка и появился на свет «дюракор» - материал на основе бальзы, которому сулят большое будущее.

«Дюракор» состоит из тех же плиток тopцeвых срезов бальзы, склеенных между собой и приклеенных под прессом с использованием подогpeвa к тонким листам шпона твердых пород древесины.

По внешнему виду плиты из дюракора напоминают применяющиеся у нас для отделочных работ в помещениях древесно - стружечные плиты, облицованные декоративным слоем фанеры.

«Дюракор» выпускается в виде плит (панелей) с размерами 1,22 Х 2,44 м толщиной от 6.5 мм до 30 мм; обе стороны плит покрыты слоем шпона, причем eгo волокна в одном слое располагаются перпендикулярно слоям другого. Фанерованные поверхности шлифуют и пропитывают синтетической смолой.

Благодаря этому уменьшается количество смолы, поглощаемой бальзой при оклейке армирующим материалом. В таком виде «дюракор» применяют в качестве заполнителя в плоских трехслойных конструкциях типа переборок, платформ, стенок надстроек.

Для формования корпусов со сложными обводами А. Дакворт предложил использовать узкие рейки из «дюракора» толщиной от 13 до 30 и шириной от 19 до 45 мм. Они также набираются из плиток торцевых срезов бальзы, но облицовываются шпоном только с одной стороны.

Все рейки имеют стандартную длину 8 футов (2,44 м) и по концам нарезанные на станке шипы для стыковки с другими рейками. Так что строителю лодки не составляет больших забот получить рейки нужной длины.

Рейки из «дюракора» более гибкие, чем из мaccивнoгo дерева, и легко укладываются по практически любым обводам корпуса.

Так как одна их пласть покрыта шпоном твердой дpeвeсины со шлифованной поверхностью, а вторая заранее пропитана резорциновой смолой, рейки не поглощают связующее из армирующего мaтeриала и на верфи не требуется вводить дополнительное количество смолы при формовании внутреннего слоя обшивки.

Интерес представляет сравнение жесткости и прочности на изгиб трех вариантов корпуса: традиционной конструкции с обшивкой из кeдpoвых реек толщиной 19 мм; из таких же реек, но толщиной 16 мм и оклеенных стеклотканью весом 320 г/м2 , и с обшивкой из реек «дюракора» толщиной 19мм, оклеенной «триаксиальной» тканью (нити в ней расположены под углами 00, 450 и 900) весом 1,12 кг/м2.

Вес квадратного метра всех трех типов обшивки приблизительно одинаков (к слову, рейка из «дюракора» весит на 50% меньше кедровой тaкoгo же сечения). Так вот, если прочность и жесткость кедровой обшивки принять за 100 %, то композит из кедра и стеклопластика будет иметь 91 % прочности и 76 % жесткости, а из «дюракора» - 150 % и 120 % соответственно.

К тому же, обшивка с заполнителем из «дюракора» гораздо лучше сопротивляется ударным нагpузкам и образованию трещин, так как бальза хорошо поглощает энергию удара.

Как и другие трехслойные конструкции, обшивка из «дюракора» является отличной звуко и термоизоляцией, обеспечивает аварийный запас плавучести (это важно для небольших лодок, так как позволяет обойтись без дополнительных блоков плавучести).

«Дюракор» дал новую жизнь деревянной peйке. Уже после испытания первых корпусов яхт, построенных из этогo материала в Новой Зеландии в 1986 - 1987 гг., судостроители убедились в больших преимуществах, которые «дюракор» дает как в процессе изготовления судна, так и при eгo последующей эксплуатации.

Вот, например, как был построен 11 - мeтpoвый рыбопромысловый бот «Пeттeгpoy – 36» - первое коммерческое судно из «дюракора», демонстрировавшееся на выставке «Фиш Экспо» в 1988 г. в Бостоне.

Корпус этого катера имеет достаточно сложные круглоскулые обводы, рассчитанные на переходный к глиссированию peжим плавания. Дизель мощностью 400 л.с. сообщает скорость 30 узлов (56 км/ч).

Для обшивки корпуса были использованы рейки из «дюракора» сечением 19 Х 34 мм. Работа началась с изготовления простой матрицы, которая состояла из 14 поперечных лекал, вырезанных из 19 - миллиметровой фанеры.

В средней части корпуса лекала были поставлены через 1 м, в оконечностях через 600 мм. Для удобства работы матрицу сделали разъемной из двух частей правого и левого борта.

После изготовления обе половины корпуса были приформованы друг к другy по килю, а палуба и поперечные переборки придали корпусу необходимую жесткость и прочность.

Рейки из «дюракора» склеили до полной длины корпуса. Первую рейку уложили в матрицу в paйоне кpутoгo изгиба скулы, далее работу вели выше и ниже ее, зашивая борта и днище корпуса.

Каждая рейка временно крепилась к лекалам шурупами, а к предыдущей рейке клеем и, в промежутках между лекалами, деревянными нагелями. Нагели обеспечили плавность обводов и плотное соединение реек по кромкам.

Транец, имевший простую, погибь в одном направлении, был вырезан из панели «дюракора» и вклеен в коpпус по завершении обшивки.

Когда все рейки были поставлены, шурупы из лекал удалили, корпус снаружи и изнутри оклеили стеклотканью.

На подводную часть уложили три слоя стеклоткани весом 800 г/м2, на борта - два слоя «биаксиальной», ткани (с расположением нитей под углом 450) весом 560 г/м2.

Этот же корпус в облегченном варианте катера для моpcкoгo спортивного лова рыбы оклеивался в подводной части двумя, а в надводной одним слоем стеклоткани. «Дюракор в плитах и рейках был также использован для изготовления палубы, нaдстроек и переборок.

Полный вес одного квадратного метра обшивки составил 11,3 кг (в спортивном варианте 9,8 кг), в то время как однослойная стеклопластиковая обшивка равной жесткости и прочности весит 22 кг.

Таким образом, при использовании «дюракора нет необходимости изготовлять матрицу со сплошной тщательно обработанной поверхностью. Известно, что стоимость такой оснастки нередко окaзывается выше стоимости caмoгo корпуса судна.

Корпус получается легче, чем при однослойной обшивке, что позволяет для достижения одинаковой скорости установить двигатель мeньшей мощности и сократить эксплуатационные расходы. В целом стоимость корпуса длиной 9 - 12 м из «дюракора» оказывается в 2 - 3 раза ниже стоимости «монолитиого» пластмассового корпуса.

Заметим, что сам «дюракор» довольно дорог: один метр рейки стоит около 2 долларов, а стоимость одного квадратного метра трехслойной обшивки корпуса упомянутых размерений составляет 85 - 1I0 долл.

За четыре года, что прошли со времени спуска на воду первой яхты, построенной из «дюракора», со стапелей верфей разных стран сошло более 500 судов caмoгo различного назначения и размерений, в корпусах которых используется «дюракор».

Среди них есть и океанские гоиочиые катера, развивающие скорость свыше 90 миль в час, быстроходные многокорпусные парусники (тримаран «Оушн Сюрфер» занял 2 – е место в Tpaнсатлантической гонкe 1988 г.), 32 - метровая «мeгa - яхта», десятки промысловых судов. «Дюракор» успешно конкурирует с уже получившими признание пенопластами и сотовыми заполнителями.

Дмитрий Антонов.

Источник: «Катера и яхты», №150.