Развитие и совершенствование компьютерных технологий открыло широчайшие возможности перед конструкторами. Еще в 1960-х годах на базе IBM 7094 в Массачусетском Технологическом Институте были составлены первые программы для обмера и расчетов ходкости яхт, использовавшиеся для разработки «12-метровиков». С тех пор вычислительная техника шагнула далеко вперед, превратившись из громоздких сооружений в доступные каждому компактные настольные приборы.

Что такое CAD – методы и для чего они нужны конструктору яхты?

Сегодня рабочее место конструктора уже нельзя представить без персонального компьютера и применения CAD – систем (от Сомпьютер Aided Design – автоматизированное проектирование).

Проектирование яхт, за редким исключением, ведется небольшими коллективами или «одиночками». В этих условиях компьютер открывает возможности сложных специализированных расчетов, автоматизации чертежно – графических работ, ускорения и повышения качества всего процесса проектирования.

Программное обеспечение.

Рынок программного обеспечения и CAD многообразен. Рассмотрим одну из универсальных программ 3 – х мерного моделирования Rhinoceros 3D.

Rhinoceros 3D от компании McNeal & Associates - это очень мощный («носорог» все-таки!) и легкий в использовании пакет истинного NURBS моделирования.

Это не универсальная 3D программа (в ней нет анимации и весьма скудные возможности для текстурирования или рендеринга), но она предназначенна специально для дизайнеров, желающих построить высококачественные 3D модели.

У Rhino есть инструменты, весьма похожие на инструменты NURBS моделирования, которые можно встретить в дорогих high-end программах, таких как Alias Studio, хотя Rhino более ограничен по ассоциативности и не имеет блок-схемы сцены или истории построения.

Rhino может бесшовно соединять вместе множество обрезанных NURBS компонентов и экспортировать их в разнообразные NURBS и полигонные форматы.

Подход Rhino к моделированию, скорее всего слишком тяжеловесен для построения персонажей с качественной анимацией, но идеален для строений, машин, оружия, механических моделей, изделий судостроения, промышленных образцов, инженерных прототипов или даже ограненных логотипов и 3D текста.

Возможности Rhinoсeros 3D в судостроении.

Rhinoceros 3D – используется на многих стадиях в судостроении, потому что с Rhinoceros 3D возможно объединить процессы проектирования и постройки.

Rhinoceros 3D используется для:

Rhinoceros 3D используется для:

• Проектирования

• Визуализации

• Проектирования технического оснащения

• Построение по сечениям

• Механической обработки

Проектирование.

С Rhino Вы можете совершенствовать формы корпуса, туннелей, надстроек, интерьеров и шкафов, затем извлечь эскизы и детали для производственной информации.

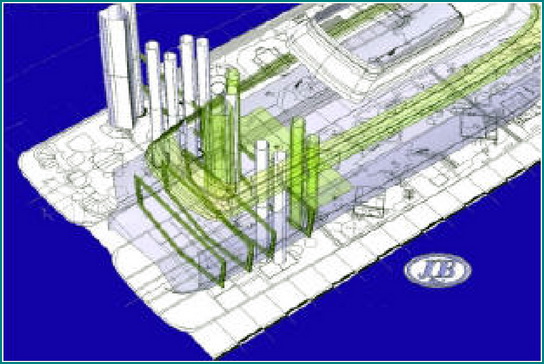

Alan Andrews J Bird III.

Rhino является:

• Достаточно гибким для детального моделирования надстроек.

• Достаточно точным для проверки зазоров.

• Не ограниченным определенным типом судов.

С Rhino Вы можете:

• Соединять и подгонять смежные поверхности.

• Создавать чистую геометрию для дальнейшего использования.

• Моделировать внутренние пространства.

Визуализация.

Rhino может использоваться для ратификации концепции и визуализации. Эти изображения могут использоваться для презентаций клиентам и поиска финансирования.

85-ти метровый патрульный катер Kvaerner Masa.

Механическое оснащение.

Rhino также используется для технических конструкций, прокладок трасс, энергетических установок.

124-х футовая моторная яхта, разработанная JQB Ltd. Построена Delta Marine.

С Rhino Вы можете:

• Моделировать судовой набор и все системы.

• Проверять зазоры и допуски.

• Разрабатывать сложные участки судна.

• Транслировать информацию в другие программы для анализа.

• Детализировать металлоконструкции.

• Размещать оборудование.

• Детализировать леера, трапы и оборудование.

• Детализировать столярные изделия.

Построение по сечениям.

При работе над формами, создаваемыми по сечениям, Rhino может помочь в разработке этих форм, необходимых для конструкции.

Washington State Ferry Jumbo Mark II. Конструкция корпуса – Eriс Jolley Marine Design.

Постройка – Todd Shipyards, Seattle, WA.

С Rhino Вы можете:

• Безошибочно создавать формы по сечениям с минимальными затратами времени.

• Анализировать построенную по сечениям поверхность.

• Моделировать механическую обработку и шаблоны.

• Получать сечения под любым углом.

• Создавать и разворачивать разворачиваемые поверхности.

• Использовать данные для жидкостной или плазменной резки.

• Использовать данные для станков с ЧПУ и сложного наложения.

Механическая обработка.

Заготовка корпуса, обработанная на 5-ти осном фрезерном

станке Janicki из файла Rhino.

Для механической обработки с помощью Rhino Вы можете:

• Создавать точную геометрию.

• Манипулировать моделью, чтобы получить детали.

• Непосредственно использовать модель для обработки на станке с ЧПУ.

• Использовать модель для работы с листовой сталью.

• Разрабатывать сложные участки.

Кроме того Rhino предоставляет:

• Множество форматов для экспорта.

• Быстрый рендеринг для замещения конструируемой модели.

Источник: http://sual.narod.ru