Вы построили корпус лодки из фанеры, стали или алюминия и собираетесь его красить. Но сколь дорогой и высококачественной ни была бы краска, предполагаемая для использования, эффект от ее применения не будет оправдан, если поверхность под покраску не подготовить надлежащим образом. Для долгой службы покрытия и безукоризненности внешнего вида корпуса необходимо выполнить несколько условий.

Самое важное как в подготовке лодки к покраске, так и в самом нанесении финишного слоя – это оборудовать рабочее место. Конечно, можно это делать прямо на берегу, под открытым небом, но тут есть ряд небольших «подводных камней», которые в некоторых случаях способны перерасти в серьезные «рифы».

Так или иначе, все материалы в процессе нанесения и обработки будут попадать под воздействие внешних факторов – солнечных лучей, дожодя, пыли, и т. д. Про Про дурное влиияняя ие дождя любой человек, хоть немного разбирающийся в лакокрасочных материалах, сам знает. Пыль – тоже вещь вредная при производстве лакокрасочных работ, она ухудшает адгезию последующего слоя к предыдущему.

При покраске судна слоев наносить приходится ну никак не меньше трех, а с учетом шпатлевки – и 12-15 слоев не предел, поэтому пыли нужно всячески избегать. Как правило, перед каждой операцией (кроме шлифовки, конечно) нужно обезжирить и «обеспылить» поверхность.

Обрабатываемые поверхности будут на открытом воздухе нагреваться, причем неравномерно. Температура подложки при нанесении материалов (в первую очередь эпоксидных, но и к остальным это также относится) влияет на скорость отверждения материала.

Чем выше температура – тем меньше время полимеризации. Казалось бы – это хорошо; у материалов, не содержащих растворителей (шпатлевки и грунты со 100% сухого остатка), механические (физические) свойства при этом не изменятся. Но для материалов, содержащих растворитель (грунты, грунты - шпатлевки), время его испарения и время полимеризации различаются. Если все хорошо, то время испарения растворителей будет меньше времени полимеризации.

Наличие растворителя влияет на «время жизни» материала – период, когда с материалом можно производить манипуляции: наносить, снимать, заново наносить – причем радикально. При температуре в 20°C это время составляет 1 час, при 30°C – 30 минут, а при 40°C – только 10–15. А ведь борт лодки (летом на широте Саратова) нагревается на солнце и до 70–80°, то есть рабочему-аппликатору приходится правильно наносить шпатлевку за один взмах шпателем, а возможности что-то исправить у него уже не остается.

Кроме того, в солнечном спектре есть не только инфракрасные лучи, вызывающие нагрев, но и ультрафиолет, к которому восприимчивы и полиэфиры, и эпоксиды, и полиуретаны. Наибольшую опасность представляет воздействие УФ–излучения в процессе полимеризации продуктов, при этом механические свойства могут ухудшиться в 2 и более раз.

Существуют и полиэфирные, и эпоксидные, и полиуретановые материалы, имеющие (дающие) УФ–защиту, но – только в полностью полимеризованном состоянии.

По вышеприведенным причинам подготовку к покраске нужно производить в помещении (желательно с принудительной приточно - вытяжной вентиляцией), точно отмерять компоненты, тщательно их перемешивать.

Конечно, можно обойтись и простым навесом, дающим защиту от солнечного света и осадков. Ну а как быть с туманом? Бросать работу на время туманов плюс терять три солнечных дня на просушку корпуса? Считать можно по-разному, но разумный подход – залог правильного результата.

Один мой знакомый, совсем не миллионер, решил покрасить (отреставрировать) лодку Л-6, доставшуюся в наследство. Первое, с чего он начал – нашел знакомых специалистов-рекламщиков, у которых выкупил около пятисот квадратных метров старых баннеров.

Поставил каркас из доски 50 на 150 и обтянул его этими баннерами. Все работы проводил в этом импровизированном цеху у себя в огороде. Затраты на цех он окупил после первой же пылевой бури и последующего дождя, а лодка 12 м длиной выглядит как конфетка.

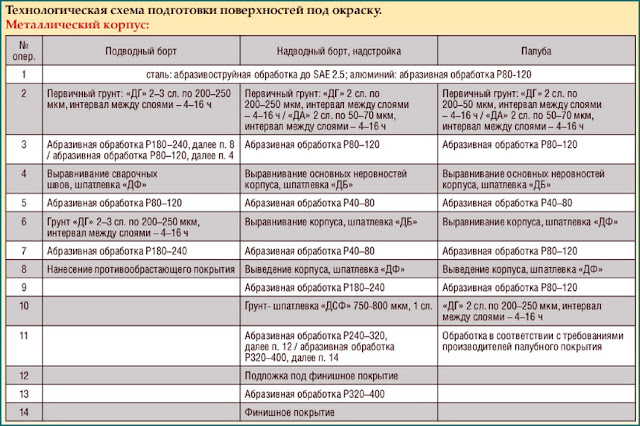

Теперь разберемся с материалами: какие будут нужны, как посчитать количество, какова последовательность работ. Речь пойдет об эпоксидных грунтах производства НПП «Дельта». Они разработаны специально для применения в судостроении, как профессиональном, так и любительском.

По цене они примерно соответствуют материалам, применяемым в промышленности (авто- и судостроении), и обходятся дешевле специализированных импортных яхтенных материалов в 1.5–2.5 раза. Авторемонтные материалы, часто применяемые судостроителями-любителями, обычно еще дешевле. Они неплохие, но предназначены для других целей.

Технология ремонта обычно предполагает, что объем работ невелик, и в силу этого, время полимеризации материалов сокращено. Это чревато тем, что по окончании сшивки полимеров в слое грунта остаются растворители, которые выходят, оставляя поры, или, в самом неудачном варианте, возникают вздутия, что обычно происходит при уменьшении времени межслойной сушки без применения технологий ее ускорения.

А главное – условия эксплуатации автомобилей отличаются от условий эксплуатации судна, автомобиль – то не находится в воде постоянно!

Для первых слоев на надводном борту и надстройках можно использовать «Грунт адгезионный «Дельта», либо «Грунт гидроизолирующий «Дельта».

У каждого из вариантов есть свои преимущества. Название «Грунт адгезионный Дельта» говорит само за себя. Он наносится тонким слоем, порядка 50–80 мкм, в 2 слоя валиком или кистью. Из достоинств – отличная адгезия ко всем обычным судостроительным материалам (сталь, алюминий, полиэфирный ламинат) гидроизолирующие свойства, влагопоглощение – тоже на уровне аналогов.

Не стоит использовать его на дереве, дерево лучше предварительно закрыть тонкой «рубашкой» из эпоксидной смолы и стеклоткани. При правильном нанесении одним литром можно покрыть 10 –12 м2. «Грунт гидроизолирующий Дельта» наносится кистью, валиком, краскопультом, безвоздушным напылением.

Нормальная толщина за один проход составляет 200–250 мкм. Для надводной части лодки достаточно двух слоев общей толщиной 400–450 мкм. Адгезия – не хуже чем у адгезионного грунта, но за счет специализированных добавок когезия (внутренняя прочность) у него выше чем у остальных грунтов.

Гидроизолирующие свойства – одни из самых лучших (в 5 раз превышает требования ГОСТ к грунтам), влагопоглощение минимальное. При правильном нанесении один литр уходит на 4–5 м2. Недостаток этого грунта, по сравнению с предыдущим – больший расход, но и уровень защиты – выше.

Для подводного борта применяют не менее трех слоев грунта «гидроизолирующий Дельта». Затем корпус необходимо выровнять. Заочно определить потребное для этого количество шпатлевки – нереально. Могу только рассказать о практике: на судно длиной 17 м (стальная парусная яхта) ушло примерно 1200 л шпатлевки, из них финишной – около 200.

На судно близкой длины, стальное моторное, ушло около 1000 л, из них финишной – 400. В пересчете на площадь – на парусную яхту получилось 6 л/м2, на моторную – 4 л/м2 , хотя все решает качество сварки. По фанерным лодкам – обычно выходит порядка 1–2 л/м2, причем достаточно только финишной.

После «выведения» финишной шпатлевки, для закрытия рисок от шлифматериалов, мелких кратеров, неровностей лучше всего воспользоваться грунтом-шпатлевкой «Дельта Хайбилд». Наносить его можно краскопультом либо «безвоздушкой»; краскопультом – проще, «безвоздушкой» – быстрее. Оптимальная толщина слоя – 500–750 мкм (на один слой). Только после этого можно начинать красить.

ООО «Научно-производственное предприятие «Дельта», 410015, г. Саратов, ул. Фабричная, 1«А».

Тел.: +7(8452) 448 443, +7(8452) 596 221, (917) 208 44 43,

www.delta-boat.ru, info@delta-boat.ru

Источник: «Катера и Яхты», №235.

Комментариев нет:

Отправить комментарий